产品结构工程师也应该懂的吸塑工艺,吸塑资料分享之五

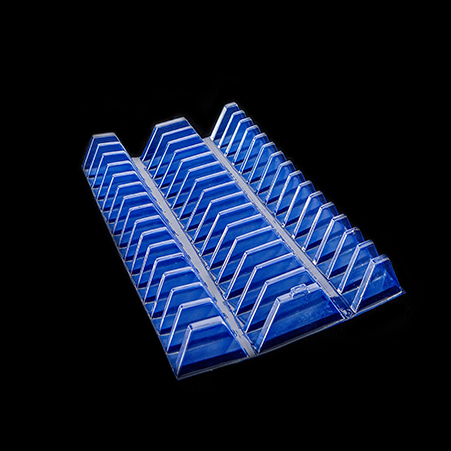

八、排气面、排气孔、排气槽、槽口 在真空吸塑成型加工过程中,为了除去塑料材料与模具之间所存留的气体,模具必须是能排气的或有足够的排气孔或排气槽;这可以使空气通过抽气装置(或转移)快速的除去。具体的设计将在模具设计章节详细介绍。 九、脱模斜度 对于阳模成型,制品会收缩而紧贴在模具上,而对于单腔阴模成型,制品收缩后可以脱离模具表面。为了能够脱模,模具侧面必须具有一定的倾斜度。在脱模方向上,模具侧面的倾角被称为脱模斜度(见图2-13)。脱模斜度应该取得尽可能大。脱模斜度越大,脱模越快,成型周期越短,而且在脱模的过程中制品变形的可能性小。单阳模和单阴模的脱模斜度一般为:a=3o~5o?;对于收缩率<0.5%的和慢速脱模a?>?0.50?。 图2-13?脱模斜度 a单阳模;?b?单阴模

十、成型比和牵引比 成型比(图2-14)是指制品的最大抽拔深度H?与成型面B?之比,或与成型 11 面直径D?之比。成型比并不能准确反映出牵伸比。成型比可根据图2-14?得到。

成型面积:L?·?B?,当L?>?B?(长方形模制品)

成型比:H?:B?(长方形)或H?:D?(圆形模制品)?牵伸比是指模件修边前的表面(不含夹持边),与成型面积之比,其结果根据图2-15。

牵伸比S?=?F2/F1 式中F1―?不含夹持边的最初成型材料面积;

F2―?制品的模塑面积 测定实际牵伸比的技巧:对于几何形状非常复杂的模制品,牵伸比可以在最大牵伸处用一个软尺很容易地进行测定(见图2-16?)。

宽度B?方向的牵伸比?=?卷尺测量尺寸/宽度B 图2-14?成型比?a?和b?不同几何体的成型比H?:

B?;?c?圆形几何体的成型比 图2-15?用于计算壁厚的制件尺寸 图2-16?某塑件宽度B?方向的牵伸比 1?-软尺测量

成型的牵伸比不宜过大,实际生产中选用牵伸比时不超过1/3为宜,否则转角、底部的部位将急剧变薄,甚至成型不了。 成型时,造成制品厚薄不均的主要原因是片材各部分所受的拉伸情况不同,一般来说,阳模成型时,易造成顶部过厚,两侧逐渐变薄;阴模成型时,口径部位过厚两侧延至底部变薄,特别侧面与底部的转角部位最薄。 牵伸比应控制在一个极限范围内。如果采用单阴模成型时牵伸比通常不超过0.5;采用单阳模成型时拉伸比可以适当增大,如果采取柱塞协助成型,牵伸比可以更大些。

十一、壁厚计算、吸塑成型制件 当未成型材料的厚度已知时,我们可以粗略地估计出吸塑成型制件的厚度。由于制件的设计壁厚和最终成型壁厚的不规则分布,最终的计算结果要考虑±30%的壁厚分布。对于这种计算,必须假定材料的体积在整个成型的过程中保持不变。

因而有如下成立:V1?=?V2 这样:F1·s1?=?F2·s2 从而:?s2?=?F1/F2·s1 式中?Vl?―?不含夹持边缘的材料体积;

V2?―?热成型制件的体积; F1?―?不含夹持边缘的材料面积; F2?―?制件表面积;?s1?―?原材料厚度;?s2?―?制件壁厚。

壁厚计算示例:

1.?① 长方形成型制件的壁厚的确定 根据图3-21,有如下尺寸: a=800mm,?b=500mm,?c=400mm,?L=880mm,?B=580mm 13 用这些数据计算面积和面积比得: F1?=?L?·?B?=?510400mm2 F2?=?L?·?B?+?2bc?+?2ac?=?1550400?mm2?F1/F2?=?0.3293?????F2/F1?=?3.0367 对于原材料厚度s1=4mm,?且厚度均匀分布的成型制件,其壁厚: s2?=?F1/F2·s1?=?0.3292X4mm?=?1.32mm 由于成型制件的壁厚的波动不均一,实际上制品的厚度分布在0.9~1.7mm之间 s2act?=?s2±30%?=?1.3mm±0.4mm?≈?0.9~1.7mm?② 若制件壁厚指定,所需材料的厚度确定 根据图3-21中所示的制件的平均厚度为s2?=?2mm,那么所需原材料的厚度应该是多少? 如下是材料厚度的计算结果: s1?=?F1/F2·s2?=?3.0376X2mm?=?6.075mm 由于制件壁厚分布不规则,所选材料的厚度应比计算值增加30%: s1act?=?6.075+30%?≈?8mm

十二、吸塑成型制件的收缩和变形 在片材章节我们已经介绍过材料的缩水问题,在这里我们将借助吸塑成型制件进行解说。

1.收缩 在冷却阶段成型模具和施加真空,避免模塑件的尺寸发生变化,然而一旦脱模,制件就会发生尺寸变化,且随时间的增大变化就越大。 这些尺寸变化就是所谓的收缩,它包括加工过程的中的收缩和后收缩。 影响收缩情况的还与成型模具结构有关,在成型过程中阳模比阴模收缩小,如图2-17:

2.变形 变形就是制品的形状偏离原先形状的设计。如在圆形模具上成型的制件变成了椭圆形。与模具水平面相接的模塑件的成型表面,在脱模成为三维尺寸的制品时,往往会发生变形,如发生扭曲或者翘曲。 收缩和变形的原因密不可分的,两者都与以下因素有关:片材原料、片材生产条件、成型中的牵伸量、冷却速度、脱模温度。 图2-17?左为阳模成型和右为阴模成型的制品缩水情况

十三、痕迹、冷却痕迹、条纹、皱褶 痕迹(图2-18)、冷却痕迹(图2-19)、条纹和开裂(图2-20)都是制品中常见的缺陷,但是可以通过相应的措施来避免,将在后面的章节里详尽讲解。 图2-18?透明制品上的排气孔痕迹 图2-19

a?阳模制品上的冷却痕迹和b?图3-18a?的A?-?A?断面 图2-20条纹和开裂

a?阳模制品上的条纹;

b?阳模制品上的开裂

扫一扫

扫一扫